Prohlášení o ochraně osobních údajů: Vaše soukromí je pro nás velmi důležité. Naše společnost slibuje, že vaše osobní údaje nezveřejní žádné zhoršení bez vašich explicitních povolení.

Vysokotlaké brusné role (HPGR) se staly široce používanou technologií v těžebním a cementovém průmyslu kvůli jejich energeticky účinným drceným schopnostem. Klíčovým faktorem, který ovlivňuje účinnost a dlouhověkost HPGR, je kvalita povrchů válečků (díly opotřebení HPGR), známé také jako rukávy válců. Postupem času může opotřebení výrazně snížit účinnost stroje, což způsobí, že pokročilé techniky zpracování povrchu jsou nezbytné pro prodloužení životnosti válců a zlepšení výkonu.

V tomto článku prozkoumáme tři hlavní techniky zpracování povrchu hlasových povrchů používaných pro HPGR válce: nasedlé povrchy , tvrdě nasazené materiály a svařované povrchy . Zdůrazníme technologii povrchové technologie s karabidem, která se ukázala, že v náročných prostředích nabízí vynikající odolnost proti opotřebení a dlouhověkost.

Předpokládací povrchy ve strojích HPGR zažívají během provozu extrémní tlak a abrazivní síly, zejména při jednání s tvrdými rudami a materiály. Postupem času se může povrch pouzdra na válce opotřebovat, což vede ke snížení účinnosti drcení, zvýšené spotřebě energie a častějším prostojům pro údržbu a výměnu dílu.

Použitím pokročilých technik úpravy povrchu lze výrazně zlepšit odolnost proti opotřebení rukávů válečků. To nejen rozšiřuje životnost válců, ale také pomáhá udržovat konzistentní provozní výkon.

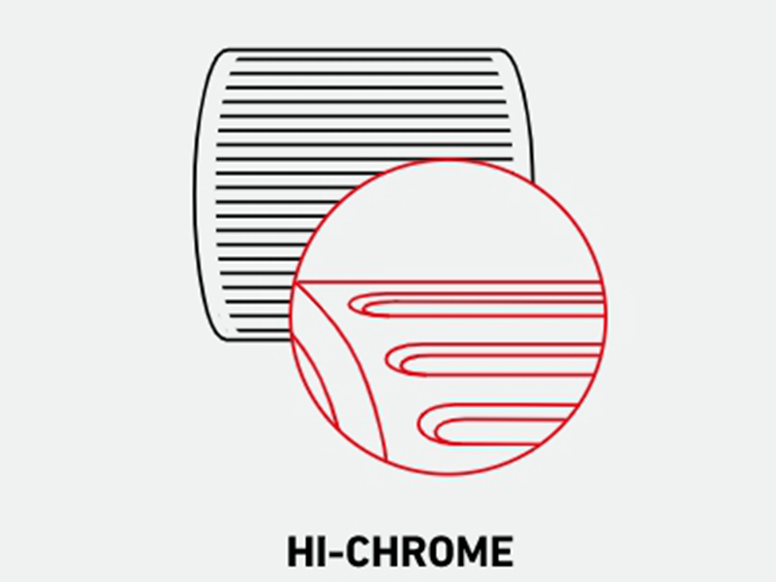

Jednou z nejčastěji adoptovaných technik pro vylepšení povrchu válce HPGR je cementovaný povrch karbidu . Tato technika zahrnuje vložení tlačítka karbidu vyrobeného z cementovaného karbidu (také známého jako karbid wolframu) přes povrch válce. Cementovaný materiál karbidu je známý svou extrémní tvrdostí, odolností proti opotřebení a schopností vydržet vysokotlaké prostředí, což je ideální pro aplikace HPGR.

Výhody povrchů válcových válečků s cementovaným karbidem:

Teoretická podpora:

Další běžně používanou technikou pro zvýšení výkonu HPGR válcového výkonu je tvrdé povrchové úpravy , kde se na povrch válce aplikuje vrstva tvrdých materiálů, jako je chrome-molybdenum ocel nebo jiné slitiny odolné proti otěru.

Výhody tvrdých rukávů na válce:

Omezení:

Svařované povrchy válce zahrnují nanášení vrstev svarového materiálu na válec a vytvoření ochranné bariéry mezi základním materiálem a krmivem. Tato technika obvykle používá svařovací proces, jako je svařování oblouku převodovaných v plazmě (PTA) k uložení slitin odolných proti opotřebení na povrch válce.

Výhody svařovaných povrchů válců:

Omezení:

Cementované karbidové cvočky se skládají z karbidu wolframu, jednoho z nejtěžších známých materiálů. Tvrdost čepů se obvykle pohybuje od 85 do 92 hra (Rockwell A) , takže je neuvěřitelně odolné vůči opotřebení vysokotlakých a abrazivních sil v operacích HPGR. Ve srovnání s tím, že tradiční povrchy oceli nebo slitin nemohou odpovídat této úrovni tvrdosti, což má za následek výrazně kratší životnost a častější intervaly údržby.

Stupy na povrchu válce zvyšují tření mezi válci a krmivem a vytvářejí více kontaktních bodů a zvyšují účinnost drcení HPGR. To má za následek nejen jemnější velikosti částic, ale také umožňuje efektivnější rozbití materiálu, což může snížit energii potřebnou pro proces broušení.

Díky vylepšenému rozbití materiálu a zvýšené životnosti válce spotřebují HPGR s cementovanými povrchy karbidu méně energie a vyžadují méně provozních zastávek pro údržbu. To se promítá do nižších provozních nákladů a vyšší propustnosti pro operátory, zejména v těžebních operacích, kde mohou být prostoje neuvěřitelně nákladné.

Vzhledem k tomu, že poptávka po energeticky efektivnějších a dlouhodobějších řešeních HPGR roste, očekává se, že cementovaná technologie karbidu bude pokračovat ve vedení průmyslu. Inovace v technikách vědy o materiálu a zpracování, jako je vývoj nanorukturovaných karbidových materiálů , mohou dále zlepšit odolnost proti opotřebení a výkonnost povrchů válcových válců. Vylepšení výrobních technik by navíc mohla snížit náklady na výrobu cementovaných karbidových cvočků, čímž by se tato technologie zvýšila v širším rozsahu průmyslových odvětví.

Pokud jde o optimalizaci výkonu HPGR válečkové, cementované povrchy s karbidem nabízejí jasnou výhodu oproti jiným technikám zpracování. Díky jejich vynikající tvrdosti, trvanlivosti a účinnosti z nich činí preferovanou volbu pro vysokotlaké broušení aplikací v průmyslových odvětvích, jako je těžba, cement a zpracování minerálů.

Zatímco tvrdě ponořené a svařované válcové povrchy mohou poskytnout přijatelný výkon v méně náročných prostředích, cementované karbidové čepy důsledně překonávají odolnost proti opotřebení a provozní dlouhověkost. Investováním do vysoce kvalitních povrchů válcových válců mohou operátoři prodloužit životnost zařízení, snížit prostoje údržby a dosáhnout významných úspor energie.

Pro ty v průmyslových odvětvích, kteří se silně spoléhají na technologii HPGR, je přijetí cementovaných povrchů válcovaných karabidů inteligentní volbou pro okamžité i dlouhodobé zisky.

November 21, 2024

E-mail tomuto dodavateli

November 21, 2024

Prohlášení o ochraně osobních údajů: Vaše soukromí je pro nás velmi důležité. Naše společnost slibuje, že vaše osobní údaje nezveřejní žádné zhoršení bez vašich explicitních povolení.

Vyplňte více informací, aby se s vámi mohly rychleji spojit

Prohlášení o ochraně osobních údajů: Vaše soukromí je pro nás velmi důležité. Naše společnost slibuje, že vaše osobní údaje nezveřejní žádné zhoršení bez vašich explicitních povolení.